Радиатор светодиодной фары

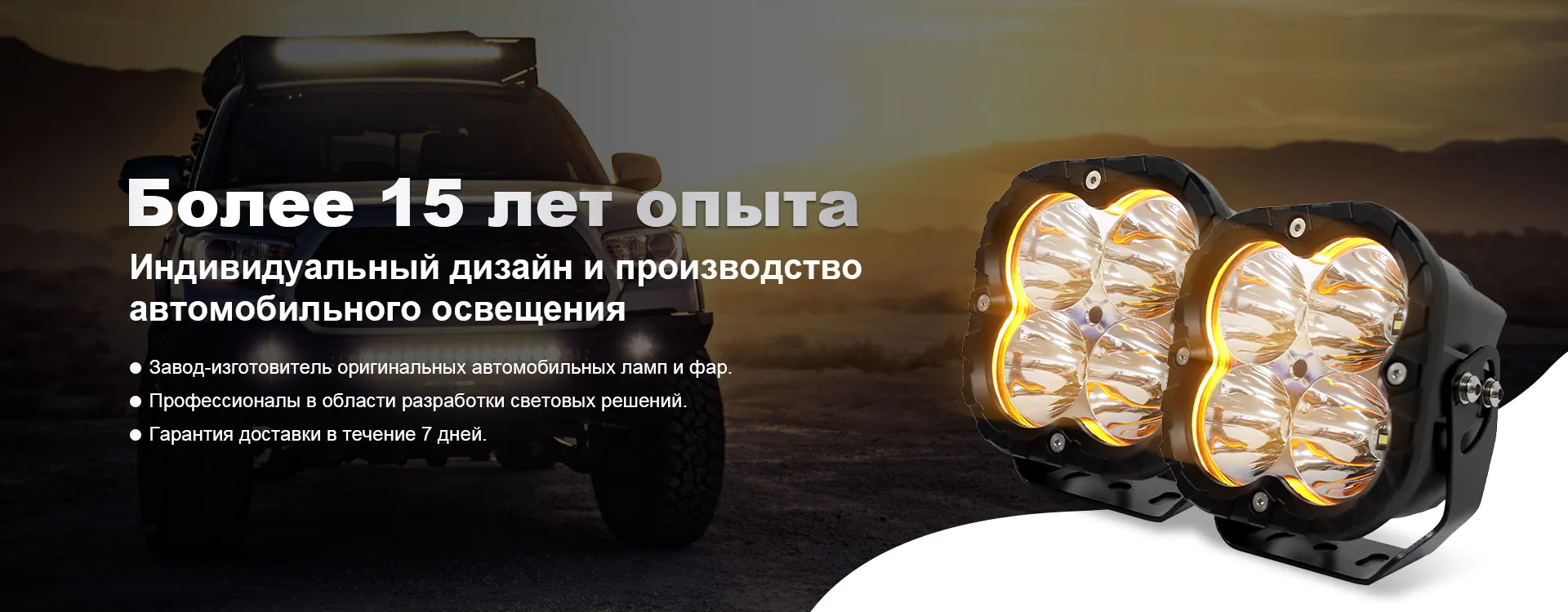

Когда слышишь 'радиатор светодиодной фары', многие представляют себе простой алюминиевый профиль. Но на деле это сердце всей системы, от которого зависит, переживёт ли фара первый же дальний перегон. У нас в ООО Дунгуань HUAXIN Автомобильная Светотехника через это прошли — вначале думали, главное световой поток, а оказалось, что без грамотного теплоотвода диоды 'поплывут' через полгода.

Конструкционные провалы: что не пишут в спецификациях

В 2020 году мы получили партию фар с радиаторами, где производитель сэкономил на толщине рёбер — всего 0.8 мм вместо минимальных 1.2. Результат? После 45 минут работы в пробке температура на кристалле достигала 120°C. Клиенты жаловались на постепенное пожелтение света. Пришлось снимать с продаж и переделывать.

Сейчас всегда проверяем радиатор светодиодной фары тепловизором в режиме 'город-трасса'. Важно не только статическое охлаждение, но и как система справляется с перепадами. Например, для внедорожных фар добавляем медные тепловые трубки — да, дороже, но в грязи и при низких оборотах это единственный способ уберечь диоды.

Кстати, о материалах. Часто встречаю миф, что алюминий — панацея. На самом деле для мощных моделей типа светодиодных балок нужен композит: алюминиевое основание + термопластик. В нашем ассортименте такие решения используются в серии ProBeam — там радиатор интегрирован с корпусом, что даёт на 30% больше площадь теплообмена.

Полевые испытания: от теории к практике

Однажды поставили партию противотуманных фар в Якутию. Местные механики потом звонили: 'У вас радиаторы обледеневают!' Оказалось, конденсат скапливался в полостях между рёбер. Пришлось дорабатывать геометрию — делать микроскопические каналы для стока влаги. Теперь это стандарт для всех наших продуктов.

Внедорожные фары — отдельная история. Там радиатор светодиодной фары должен выдерживать вибрацию, которую не имитировать на стенде. Помню случай с клиентом из Красноярска: он жаловался на трещины в основании радиатора после езды по карьерам. Разобрались — проблема была в точках крепления: инженеры разместили их слишком близко к углам, возникли напряжения. Теперь используем метод конечных элементов при проектировании.

Для рабочих фар важна не только эффективность, но и вес. Как-то разрабатывали модель для спецтехники — заказчик требовал уменьшить массу на 15%. Пришлось экспериментировать с перфорацией рёбер и изменением шага. В итоге нашли компромисс: радиатор стал легче, но пришлось увеличить его длину на 10%. Клиент принял такой вариант.

Технологические тонкости, которые не увидишь в каталогах

Многие не обращают внимание на обработку поверхности радиатора. А ведь анодирование — это не просто 'для красоты'. Чёрное покрытие увеличивает теплоотдачу на 12-15%, но требует точного контроля толщины. Как-то получили брак от субпоставщика — где-то пережгли анодный слой, где-то недообработали. Теплопроводность 'плясала' в пределах 25% между образцами.

Сейчас внедряем лазерную маркировку на радиаторы — не только для идентификации, но и для контроля качества. Каждый радиатор светодиодной фары получает уникальный код, по которому можно отследить всю историю производства. Особенно важно для серийных заказов, где возможны вариации параметров.

Интересный момент с термопастой. Раньше думали — чем больше, тем лучше. Но излишки вытекали при нагреве и портили оптику. Теперь используем автоматическое дозирование с точностью до 0.01 г. Да, оборудование дорогое, но брак сократился втрое.

Эволюция подходов к проектированию

Раньше радиатор проектировали уже после создания оптической схемы. Сейчас — параллельно. Например, для новых фар дальнего света сразу закладываем места под монтаж теплоотвода, учитывая возможные модификации. Это позволяет быстрее адаптировать модели под разные автомобили.

На сайте cn-huaxin.ru мы не просто показываем готовые продукты — там есть технические заметки по монтажу радиаторов. Многие установщики не знают, что нельзя сверлить дополнительные отверстия для крепления — это нарушает тепловой баланс. Приходится объяснять, что каждый миллиметр алюминия просчитан.

Современные тенденции — миниатюризация. Сейчас работаем над радиатором для компактных хлыстовых фонарей. Задача — уместить эффективное охлаждение в диаметре 35 мм. Испытываем керамические substrates — дорого, но для премиум-сегмента оправдано.

Взаимодействие с производителями: опыт ООО Дунгуань HUAXIN

Когда выбираем поставщиков радиаторов, смотрим не только на цены. Важна стабильность сплавов — партия к партии. Бывало, приходит материал с примесями, теплопроводность падает на 20%. Теперь требуем сертификаты на каждую поставку.

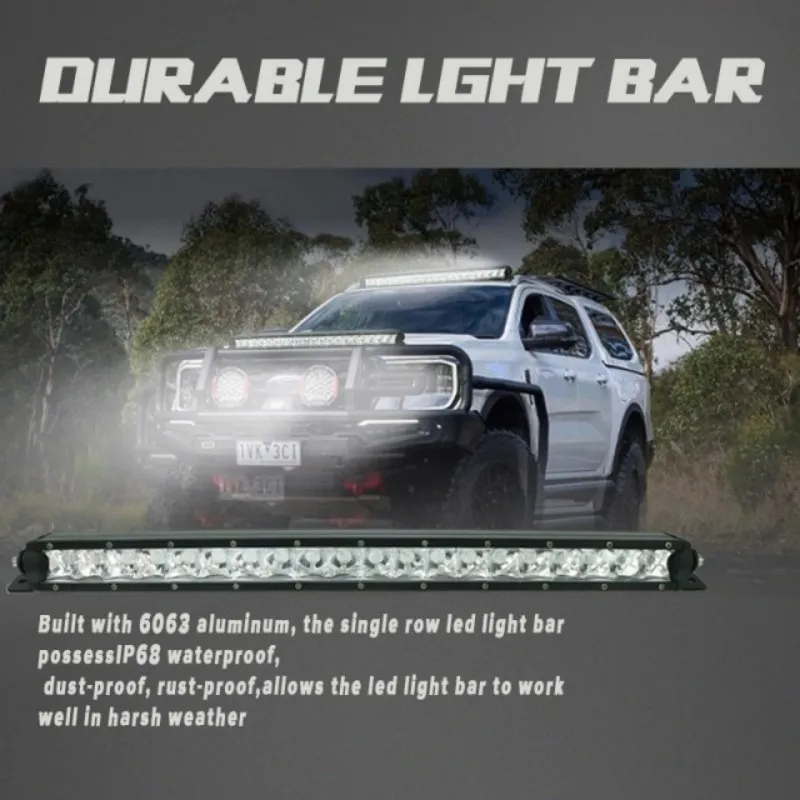

В нашем ассортименте особое внимание уделяем светодиодным балкам — там радиаторы сложной формы. Не все производители могут выдержать геометрию рёбер по всей длине. Пришлось отказаться от трёх поставщиков, пока нашли того, кто делает ЧПУ-обработку с допуском 0.1 мм.

Сейчас разрабатываем унифицированную систему радиаторов для всего модельного ряда. Цель — чтобы при ремонте можно было использовать compatible детали. Это сложно, ведь у противотуманных фар другие требования, чем у рабочих. Но уже есть прогресс — 60% продуктов используют всего 5 типоразмеров теплоотводов.

Перспективы и личные наблюдения

Смотрю на индустрию — многие до сих пор недооценивают роль радиатора. Гонятся за люменами, а потом удивляются, почему фары служат год вместо заявленных пяти. В наших изделияx всегда закладываем запас по теплоотводу на 15-20% — для российских условий это необходимо.

Интересное направление — активное охлаждение. Экспериментировали с кулерами на светодиодных фарах, но отказались — слишком ненадёжно в условиях вибрации. Хотя для стационарных применений, возможно, вернёмся к этой идее.

Главный вывод за годы работы: радиатор светодиодной фары нельзя проектировать по шаблону. Каждый автомобиль, каждый режим эксплуатации диктует свои условия. Иногда приходится месяцами подбирать баланс между эффективностью, весом и стоимостью. Но когда видишь, как наши фары работают в -50°C в Якутии или +45°C в Сочи — понимаешь, что все эти мучения окупаются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Световая сигнальная балка 36 дюймов для ATVUTV и внедорожников

Световая сигнальная балка 36 дюймов для ATVUTV и внедорожников -

Внедорожные фары для стойки А (12V) Лазерный свет для Jeep

Внедорожные фары для стойки А (12V) Лазерный свет для Jeep -

Овальная рабочая внедорожная фара LED 4 дюйма 39Вт 12В для тракторов

Овальная рабочая внедорожная фара LED 4 дюйма 39Вт 12В для тракторов -

Кубические рабочие фары LED 3 дюйма — сверхяркие фоновые фары

Кубические рабочие фары LED 3 дюйма — сверхяркие фоновые фары -

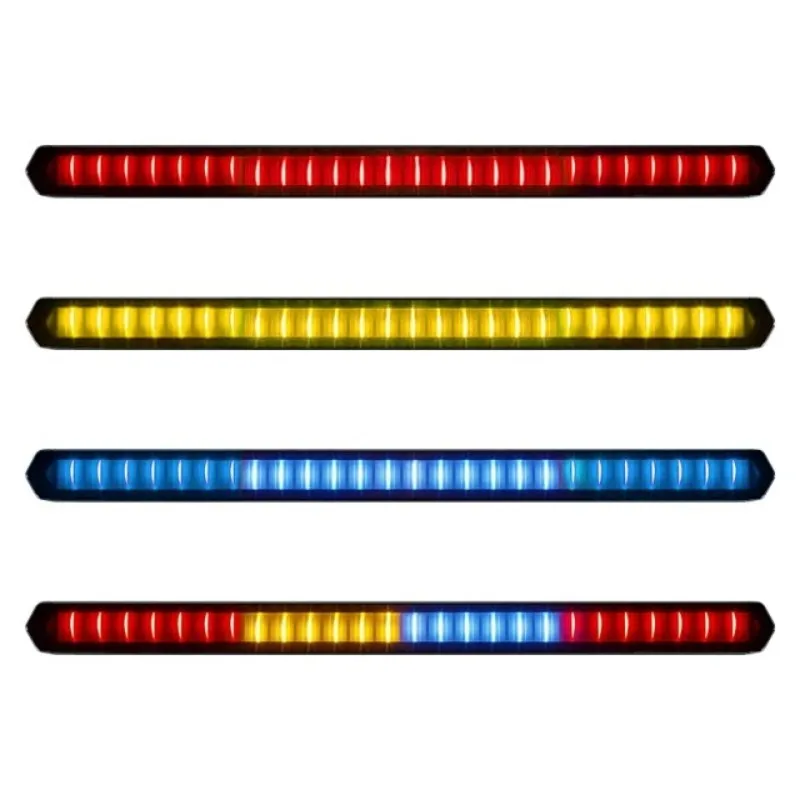

Hyper COB RGB спиралевидные автомобильные фонари LED 2ft 3ft с эффектом догоняющеготанцующего света Приложение + пульт ДУ для внедорожников Новое

Hyper COB RGB спиралевидные автомобильные фонари LED 2ft 3ft с эффектом догоняющеготанцующего света Приложение + пульт ДУ для внедорожников Новое -

7-дюймовые рабочие фары LED 90Вт комбинированный луч Spot Flood, противотуманные

7-дюймовые рабочие фары LED 90Вт комбинированный луч Spot Flood, противотуманные -

3.5-дюймовые светодиодные кубические пилотные огни для Jeep

3.5-дюймовые светодиодные кубические пилотные огни для Jeep -

Универсальные кубические фары 3.5 для внедорожников Jeep

Универсальные кубические фары 3.5 для внедорожников Jeep -

Универсальные светодиодные фары 50W 3.5 белый и желтый свет

Универсальные светодиодные фары 50W 3.5 белый и желтый свет -

Светодиодная круглая световая балка 22324252 с лазерной сцепкой, 12V

Светодиодная круглая световая балка 22324252 с лазерной сцепкой, 12V -

Светодиодная LED-панель 22, литая алюминиевая, однорядная, IP67, для внедорожников, пикапов, джипов

Светодиодная LED-панель 22, литая алюминиевая, однорядная, IP67, для внедорожников, пикапов, джипов -

Фара рабочая CREE LED квадратная точечный луч, фара для вождения

Фара рабочая CREE LED квадратная точечный луч, фара для вождения

Связанный поиск

Связанный поиск- Линзы для фар светодиодные встраиваемые

- Купит светодиодные фары уаз

- Светодиодная фара вспышка

- Стабилизатор напряжения для светодиодных фар

- Адаптивная светодиодная балка

- Светодиодная противотуманная фара форестер

- Светодиодные фары прямоугольные купить

- Светодиодные противотуманные фары 24v для грузовиков

- Как правильно отрегулировать светодиодные фары

- Качественные светодиодные фары