Рассеиватель для светодиодной балки

Когда слышишь 'рассеиватель для светодиодной балки', половина клиентов сразу представляет себе банальный пластиковый щиток. На деле же — это сложный оптический компонент, от которого зависит, превратится ли мощный световой поток в ослепляющую завесу или в чётко контролируемый пучок. У нас в ООО Дунгуань HUAXIN Автомобильная Светотехника через это прошли: в ранних партиях ставили универсальные рассеиватели на все типы балок, пока не накопили статистику возвратов из-за засветов в глаза водителям встречных машин.

Оптика против дилетантства

Главная ошибка — считать, что рассеиватель для светодиодной балки нужен только для защиты от грязи. Если взять обычный поликарбонат без микропризм, свет от чипов ляжет пятнами. Особенно критично для внедорожных фар — там рельеф местности постоянно меняет угол освещения.

Запомнил случай с поставкой для экспедиционной техники: заказчик требовал 'матовый рассеиватель', а по факту получил слепящую дымку. Пришлось в срочном порядке разрабатывать вариант с асимметричными линзами, который отсекает верхнюю полусферу света. Теперь на https://www.cn-huaxin.ru в карточках товаров отдельно указываем угол рассеивания для каждого типа балок.

Кстати, о материалах: поликарбонат с УФ-стабилизацией — не прихоть, а необходимость. Без него через сезон жёлтые балки вместо белых. Но некоторые производители до сих пор экономят, потом удивляются, почему клиенты из Сибири жалуются на трещины при -40°C.

Противостояние воде и вибрациям

Герметичность — отдельная головная боль. Даже если корпус балки идеально собран, неправильно рассчитанный зазор между рассеивателем и уплотнителем даст течь. Проверяли на хлыстовых фонарях: при длительной вибрации стандартный силиконовый уплотнитель просачивался, пока не перешли на каучуковые профили с памятью формы.

В наших противотуманных фарах используем двойной контур уплотнения, но для светодиодных балок это не всегда подходит — перегрев. Приходится балансировать между термостойкостью и эластичностью. Кстати, именно из-за перегрева некоторые рассеиватели мутнеют изнутри, а не снаружи.

Особенно сложно с комбинированными режимами работы: когда дальний свет и противотуманки включены одновременно, температура в зоне рассеивателя может достигать 90°C. Обычный акрил тут не выживает.

Геометрия как инструмент

Современные рассеиватели для светодиодных балок — это не плоские панели. В наших рабочих фарах используем цилиндрические и конические профили, которые работают как вторичная оптика. Например, для равномерного освещения стройплощадок нужен широкий угол, но без потерь на краях.

Помню, как переделывали оснастку для модели HX-LB237: инженеры предлагали классические рифлёные рассеиватели, но тест на полигоне показал слепые зоны на поворотах. Пришлось внедрять гибридную схему с секционными призмами — дороже, но зато без слепых пятен.

Сейчас экспериментируем с биконическими линзами в рассеивателях для дальнего света. Задача — не просто рассеять свет, а перенаправить его в нужный сектор. Стандартные решения из каталогов здесь не работают, приходится подбирать под каждый тип диодов.

Производственные ловушки

Литьё под давлением — только кажется простым процессом. Если не выдержать температуру расплава, во внутренних слоях рассеивателя возникают напряжения. Они проявляются не сразу, а через 200-300 часов работы — появляются микротрещины вдоль потоков расплава.

Контролируем каждый этап: от сушки гранул до скорости выдержки в форме. Даже 5% влажности в сырье дают пузыри, которые разрушают оптическую схему. Особенно критично для тонкостенных рассеивателей в компактных светодиодных балках.

После пресс-форм обязательна механическая обработка кромок — любая заусеница нарушит прилегание уплотнителя. Раньше пытались экономить на финишной обработке, пока не получили партию с конденсатом внутри 30% изделий.

Полевые испытания vs лабораторные отчёты

Сертификационные тесты в лаборатории — одно, реальная эксплуатация — другое. Например, по стандартам световой поток измеряют в идеальных условиях, но никто не проверяет, как поведёт себя рассеиватель светодиодной балки после попадания гравия на скорости 100 км/ч.

Мы тестируем образцы в условиях, близких к экстремальным: чередуем нагрев до 80°C с обливанием ледяной водой, имитируем вибрацию на стенде с частотами, соответствующими движению по бездорожью. После таких испытаний стали усиливать рёбра жёсткости в угловых зонах рассеивателей.

Самый показательный случай — доработка рассеивателя для арктических экспедиций. Лабораторные тесты пройдены, но в полевых условиях при -55°C пластик становился хрупким как стекло. Пришлось разрабатывать специальный состав поликарбоната с морозостойкими добавками — сейчас используем его в линейке для северных регионов.

Эволюция вместо революции

Совершенствовать рассеиватели для светодиодных балок — это не менять дизайн каждый сезон. Речь о микромутациях: на 0.5° изменить угол призмы, на 0.2 мм сместить рёбра жёсткости. Клиенты редко замечают эти изменения, но они влияют на долговечность.

Следим за отзывами на https://www.cn-huaxin.ru — иногда именно в комментариях находим ценные замечания. Например, водители дальнобойщиков подсказали, что рассеиватели с вертикальными рёбрами быстрее покрываются пылью в дождь. Перешли на диагональную текстуру — проблема уменьшилась на 70%.

Сейчас работаем над антистатическими покрытиями, чтобы уменьшить налипание насекомых. Казалось бы, мелочь, но для дальнобойных рейсов это критично — после 500 км ночной дороги световой поток может упасть на 40% из-за слоя мошек на рассеивателе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Синим светом предупреждающая лампа для погрузчиков — безопасная рабочая точечная фара

Синим светом предупреждающая лампа для погрузчиков — безопасная рабочая точечная фара -

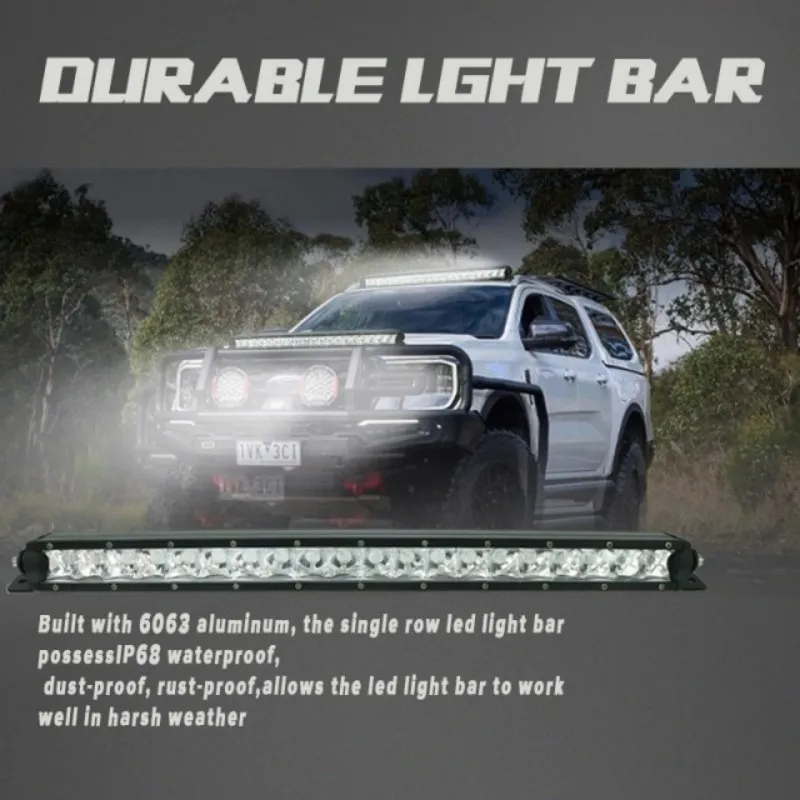

Светодиодная LED-панель 22, литая алюминиевая, однорядная, IP67, для внедорожников, пикапов, джипов

Светодиодная LED-панель 22, литая алюминиевая, однорядная, IP67, для внедорожников, пикапов, джипов -

Кубические рабочие фары LED 3 дюйма — сверхяркие фоновые фары

Кубические рабочие фары LED 3 дюйма — сверхяркие фоновые фары -

7-дюймовые рабочие фары LED 90Вт комбинированный луч Spot Flood, противотуманные

7-дюймовые рабочие фары LED 90Вт комбинированный луч Spot Flood, противотуманные -

Лазерные фонари-четырехгранники 2.5 дюйма моноцветные для ATV, UTV, Polaris, Can Am

Лазерные фонари-четырехгранники 2.5 дюйма моноцветные для ATV, UTV, Polaris, Can Am -

Универсальные кубические фары 3.5 для внедорожников Jeep

Универсальные кубические фары 3.5 для внедорожников Jeep -

Ультратонкая LED-панель, рабочий фонарь для бездорожья и грузовиков

Ультратонкая LED-панель, рабочий фонарь для бездорожья и грузовиков -

Hyper COB RGB спиралевидные автомобильные фонари LED 2ft 3ft с эффектом догоняющеготанцующего света Приложение + пульт ДУ для внедорожников Новое

Hyper COB RGB спиралевидные автомобильные фонари LED 2ft 3ft с эффектом догоняющеготанцующего света Приложение + пульт ДУ для внедорожников Новое -

Универсальные лазерные фары 4-в-1 RGBW для квадроциклов и UTV

Универсальные лазерные фары 4-в-1 RGBW для квадроциклов и UTV -

Фара для внедорожников 4 дюйма лазерный луч фара для вождения 4×4 внедорожник лазерная точечная фара LED

Фара для внедорожников 4 дюйма лазерный луч фара для вождения 4×4 внедорожник лазерная точечная фара LED -

Рабочий прожектор 5 дюймов, точечный луч для внедорожников и грузовиков

Рабочий прожектор 5 дюймов, точечный луч для внедорожников и грузовиков -

9-дюймовая светодиодная фара 160W Spot для катеров, квадроциклов и внедорожников

9-дюймовая светодиодная фара 160W Spot для катеров, квадроциклов и внедорожников

Связанный поиск

Связанный поиск- Светодиодная балка 180w

- Купить светодиодные фары на уаз буханка

- Машины со светодиодные фары

- Светодиодная лента в фару уаз

- Светодиодные балки в комнату

- Светодиодные лампы в фары 2114

- Светодиодные фары туманки

- Купить лампу н7 светодиодную в фару

- Комплект проводов для подключения светодиодной балки

- Качественные светодиодные фары