Рассеивающие светодиодные фары

Когда слышишь про рассеивающие светодиодные фары, первое что приходит в голову — это равномерный свет без слепящих пятен. Но на практике я не раз видел, как гонка за люменами убивает саму суть рассеивающего элемента. Вспоминается партия фар с алюминиевыми отражателями, где заказчик требовал 'максимальную яркость любой ценой'. В итоге получили ослепляющие блики даже при корректной установке — пришлось переделывать весь оптический блок.

Конструкционные особенности рассеивателей

Современные поликарбонатные рассеиватели с микропризмами — это не просто матовое стекло. В проекте для внедорожных фар HUAXIN мы тестировали 7 вариантов структуры поверхности. Самый удачный оказался с переменной плотностью призм: в центре — 12 пар на см2, к краям — плавное уменьшение до 8 пар. Это дало плавный переход от основного пучка к боковой засветке.

Кстати, о температурном режиме. На тестах в -35°C стандартный поликарбонат давал микротрещины в местах крепления. Перешли на марку Lexan 943-A — дороже на 15%, но сохраняет пластичность даже при экстремальных перепадах. Для арктических модификаций вообще пришлось разрабатывать гибридную конструкцию с силиконовыми прокладками.

Самое неочевидное — зависимость светораспределения от толщины материала. Казалось бы, +0.5 мм — мелочь. Но при серийном производстве на CN-HUAXIN обнаружили, что отклонение всего на 0.2 мм меняет угол рассеивания на 3-5°. Теперь техконтроль замеряет каждую десятую партию спецкалиперами.

Типичные ошибки при установке

Чаще всего косяки возникают при самостоятельной замене галогенок на светодиоды. Видел машины, где фары светили прямо в небо — владельцы ставили LED-лампы в отражатели, не предназначенные для точечного источника света. Правильное решение — только полная замена оптического узла, как в комплектах HUAXIN для УАЗ Патриот.

Про крепёж отдельный разговор. На бездорожье стандартные винты М5 часто разбалтывались за сезон. Перешли на фторопластовые стопорные шайбы и винты с мелкой резьбой М4.5 — проблема исчезла, хотя изначально казалось, что дело в вибрациях двигателя.

Самая коварная ошибка — неправильная герметизация. Один дилер экономил на термостойком герметике, используя обычный силикон. После двух зим эксплуатации в 30% фар появлялся конденсат. Пришлось организовывать сервисную замену по гарантии — урок стоил дороже всей 'экономии' на герметике.

Сравнение с конкурентными решениями

Японские фары с градиентным рассеиванием дают красивые показатели в лаборатории, но в российских условиях их мелкие линзы быстро покрываются грязью. В линейке HUAXIN противотуманные фары изначально проектировались с учётом грязеотталкивающего покрытия — не самое элегантное решение, зато рабочее.

Немецкие производители делают ставку на сложную оптику, но их системы требуют идеально чистых дорог. Помню тесты на трассе М10 зимой: после 50 км немецкие фары теряли 40% светопотока из-за налипшего снега, тогда как наши с ребристыми рассеивателями — не более 15%.

Корейские аналоги часто грешат излишним синим спектром. При длительной езде это вызывает усталость глаз — мы специально проводили исследования с водителями-дальнобойщиками. В итоге для моделей HUAXIN выбрали цветовую температуру 5000K с фильтром УФ-спектра.

Практические кейсы доработок

Для лесовозов Карелии пришлось перепроектировать крепления рассеивателей — стандартные вибрации от пустого кузова разрушали клеевые соединения за 2-3 месяца. Добавили алюминиевые демпферные прокладки и перешли на двухкомпонентный клей — срок службы вырос до 3 лет.

Интересный случай был с рыболовными катерами на Камчатке. Морская соль за сезон 'съедала' антибликовое покрытие. Тестировали 4 типа защитных лаков — остановились на эпоксидном составе с добавлением оксида циркония. Дорого, но после двух лет эксплуатации повреждений нет.

Для северных регионов разрабатывали систему подогрева рассеивателей. Первые прототипы с резистивными плёнками потребляли слишком много энергии — до 3А на фару. Сейчас тестируем индукционный нагрев от вибраций — пока КПД всего 40%, но перспективно.

Технологические тонкости производства

Литьё рассеивателей — это всегда компромисс между оптической точностью и скоростью. На заводе HUAXIN перешли на каскадные пресс-формы с жидкостным охлаждением — цикл увеличился на 12%, зато брак по оптическим искажениям упал с 8% до 1.3%.

Контроль качества света — отдельная история. Раньше использовали стандартные фотометрические шары, но они не учитывали спектральные особенности. Разработали собственную методику с спектрометром UPRtek MK350N и имитацией реальных дорожных покрытий.

Самое сложное — калибровка для разных типов транспорта. Для грузовиков угол рассеивания должен быть на 20% уже, чем для легковых авто — сказывается высота установки. Пришлось создавать отдельную линейку пресс-форм для коммерческого транспорта.

Перспективы развития технологии

Сейчас экспериментируем с адаптивными рассеивателями на жидких кристаллах. Технология дорогая, но уже есть рабочий прототип для премиум-сегмента. Пока удаётся динамически менять угол рассеивания в диапазоне 15-45 градусов.

Нанотекстурирование поверхности — перспективное направление. Лазерная обработка позволяет создавать микроструктуры, которые не задерживают грязь. На тестах такие рассеиватели сохраняли прозрачность после 500 км по грязным дорогам.

Интеграция с системами безопасности — следующий шаг. Ведутся переговоры с производителями радаров о совместной разработке фар с автоматической коррекцией светопотока. Пока сложно договориться о стандартах передачи данных.

Выводы для практиков

Главное — не гнаться за цифрами. Фара с 8000 лм и плохим рассеиванием хуже, чем 5000 лм с грамотной оптикой. Всегда смотрите на реальные тесты, а не на бумажные характеристики.

Регулярно проверяйте геометрию светового пучка — достаточно простого теста на ровной стене. За год эксплуатации даже качественные фары могут сместиться на 2-3 градуса.

Не экономьте на монтаже. Видел случаи, когда дорогие фары ставили на пластиковые хомуты — через месяц оптическая ось 'уезжала'. Только стальные кронштейны с виброгашением.

Для российских условий лучше выбирать модели с запасом по температурному диапазону. Наша статистика по гарантийным случаям показывает: 60% поломок связаны с перегревом или переохлаждением электроники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

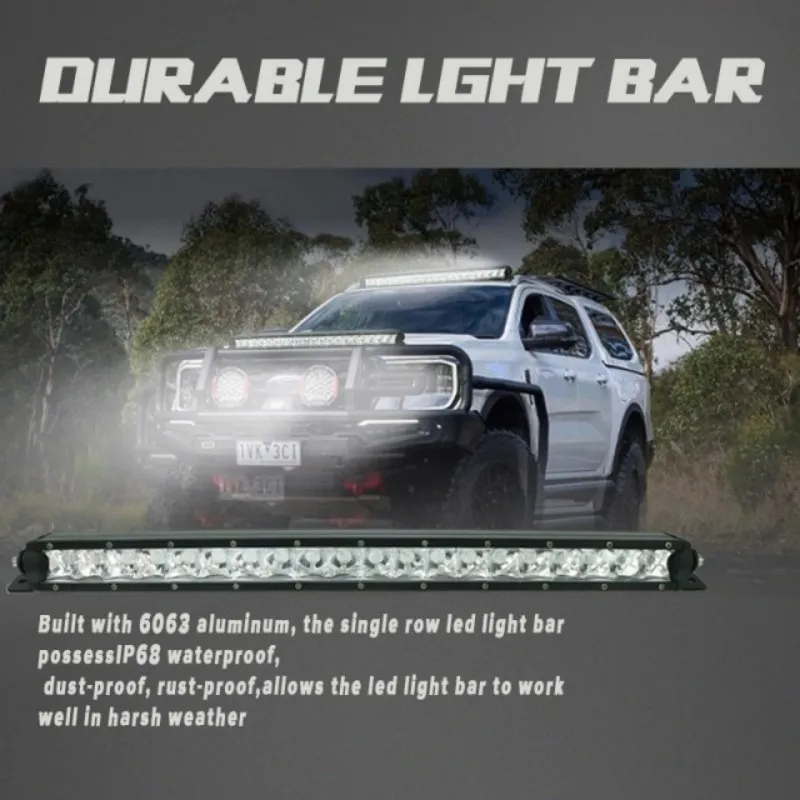

Световая сигнальная балка 36 дюймов для ATVUTV и внедорожников

Световая сигнальная балка 36 дюймов для ATVUTV и внедорожников -

Универсальные светодиодные фары 50W 3.5 белый и желтый свет

Универсальные светодиодные фары 50W 3.5 белый и желтый свет -

9-дюймовая светодиодная фара 160W Spot для катеров, квадроциклов и внедорожников

9-дюймовая светодиодная фара 160W Spot для катеров, квадроциклов и внедорожников -

Лазерные фонари-четырехгранники 2.5 дюйма моноцветные для ATV, UTV, Polaris, Can Am

Лазерные фонари-четырехгранники 2.5 дюйма моноцветные для ATV, UTV, Polaris, Can Am -

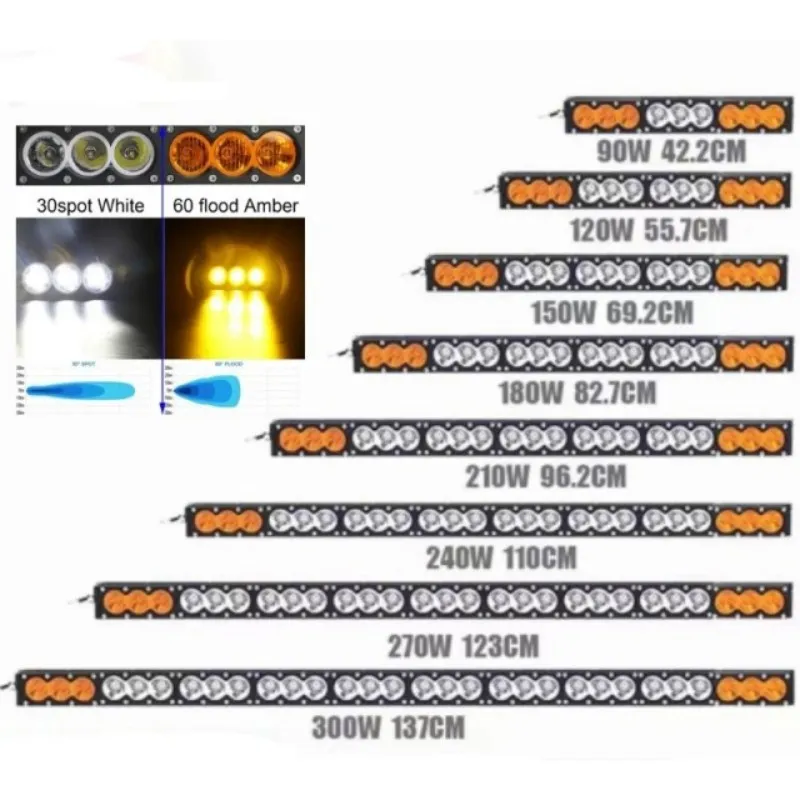

Универсальная LED-панель 4×4, белый и оранжевый свет

Универсальная LED-панель 4×4, белый и оранжевый свет -

Фара для внедорожников 4 дюйма лазерный луч фара для вождения 4×4 внедорожник лазерная точечная фара LED

Фара для внедорожников 4 дюйма лазерный луч фара для вождения 4×4 внедорожник лазерная точечная фара LED -

7-дюймовые рабочие фары LED 90Вт комбинированный луч Spot Flood, противотуманные

7-дюймовые рабочие фары LED 90Вт комбинированный луч Spot Flood, противотуманные -

Мощная светодиодная панель 22 для бездорожья, двухрядная, для пикапа и джипа

Мощная светодиодная панель 22 для бездорожья, двухрядная, для пикапа и джипа -

Универсальные кубические фары 3.5 для внедорожников Jeep

Универсальные кубические фары 3.5 для внедорожников Jeep -

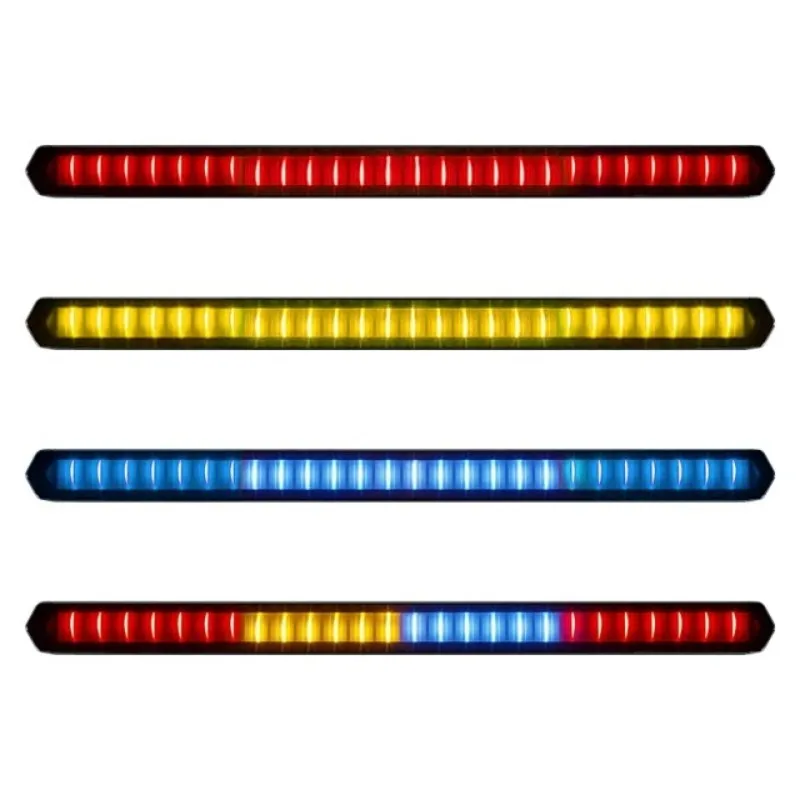

Hyper COB RGB спиралевидные автомобильные фонари LED 2ft 3ft с эффектом догоняющеготанцующего света Приложение + пульт ДУ для внедорожников Новое

Hyper COB RGB спиралевидные автомобильные фонари LED 2ft 3ft с эффектом догоняющеготанцующего света Приложение + пульт ДУ для внедорожников Новое -

Рабочий прожектор 5 дюймов, точечный луч для внедорожников и грузовиков

Рабочий прожектор 5 дюймов, точечный луч для внедорожников и грузовиков -

Овальная рабочая внедорожная фара LED 4 дюйма 39Вт 12В для тракторов

Овальная рабочая внедорожная фара LED 4 дюйма 39Вт 12В для тракторов

Связанный поиск

Связанный поиск- Светодиодные фары дальнего света 24в

- Светодиодная балка под лобовое стекло под дпс

- Где светодиодных фар верх

- Светодиодные фары ближнего света для автомобиля

- Светодиодные линзы в фары н4

- Светодиодная лампа h11 для противотуманных фар купить

- Направленная светодиодная фара

- Самые лучшие светодиодные фары

- Светодиодная балка 24 вольта

- Какие светодиодные лампы подходят для линзованных фар